一、复合加工定义:

所谓复合加工,是一种将二种以上的薄膜相互粘合的加工技术,用以达到使各种薄膜的长处得到发挥,短处得以弥补的目的。

二、干式复合加工法与挤出复合加工法的比较:

相异点:

①.干式复合加工是把各种薄膜贴合起来,而挤出复合加工是把熔融树脂加工成一体。

②.干式复合加工法所适用的薄膜种类的范围很大,而挤出复合加工只限于PE、PP渗入EVA的PE,及离子聚合物等。

③.挤出复合加工中与熔融树脂的粘合面很大,因而,粘合剂的涂布量比干式复合加工法要少。

相同点:

干式复合加工于挤出复合加工的工序基本相同,由以下四个工序组成。

①.涂布

②.干燥

③.粘合

④.熟化(只限于反应型粘合剂)

三、复合加工的工序:

A).涂布工序:

对于复合加工中的粘合剂涂层来说,最重要的是“均匀的涂层,足够层厚”。

以下列出一般所必要的涂布量:

◆干式复合加工时(随包装用途而变):

干燥物 2--2.5/m²(干重)

含水量 2.5--3g/m²(干重)

煮沸物 2.5--3g/m²(干重)

薄膜杀菌蒸煮物 3--4g/m²(干重)

铝膜杀菌蒸煮物 4g/m²(干重)

◆挤出复合加工时(随粘合剂种类而变):

亚胺系 0.01--0.05g/m²(干重)

钛系 0.1--0.2g/m²(干重)

氨基甲酸甲酯系 0.3--0.5g/m²(干重)

B).干燥工序:

将溶剂完全除去。

不仅是温度,风量也是一个重要的参数。

干燥机一般地温度梯度分成三阶段(如50-60-80℃)。

◆由于残留溶剂而带来的弊病:

①.气泡等地外观不良

②.固化阻碍

③.气味

◆残留溶剂的上限目标值:5mg/m²以下

C).粘合工序:

在高温、高压下,提高其物理粘合度,是极重要的。

◆干式复合加工的接触辊面:60--100℃,10-20kg/m²

◆挤出复合加工:

树脂温度:300--330℃

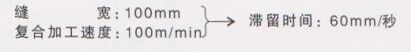

缝宽:90--150mm

加压辊压力:10--15kg/cm

*关于粘合薄膜的润湿性:

干式复合加工用薄膜,经过电晕放电处理,必须达到40达因以上。

挤出复合加工时,要利用缝宽进行氧化。氧化的程度,由树脂温度(挤出口处)及缝宽的滞留时间而定。

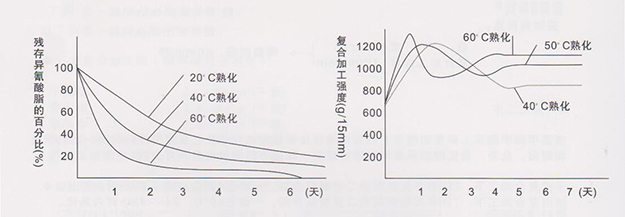

D).熟化工序

氨基甲酸甲酯系(异氰酸酯系)粘合剂通过化学反应进行固化。反应的进行需要一定的温度和时间。此外,异氰酸酯是与水分进行反应。故适当的温度也是不可少的。

干式复合加工下,TDI系异氰酸酯的二液型粘合剂,一般在40℃,48--72小时内熟化。

挤出复合加工下,TDI系异氰酸酯的二液型粘合剂,一般在40℃,24--48小时内熟化。

挤出复合加工下,使用亚胺系粘合剂时,无熟化的必要。

1.粘合剂的配比计算

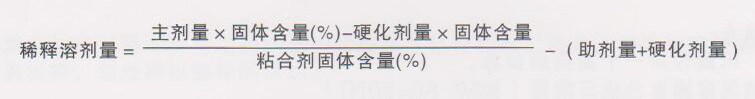

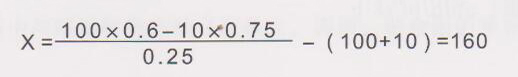

例:将AC-500A/AC-500B稀释成固体含量25%时

| 配比)g) | 固体含量(%) | 固体含量(g) | |

| AC-500A | 100 | 60 | 60 |

| AC-500B | 10 | 75 | 5.25 |

| 乙酸乙酯 | X |

2.涂布粘合剂时的版辊深度与涂布量的关系:

涂布量(干燥,g/m2)=0.2x版辊深度(μ )x固体含量(%)x粘合剂的比重

例:版辊深度60μ ,用固体含量25%的粘合剂涂布时,所需涂布量:

涂布量(干燥,g/m²)=0.2x60x25%x0.95=2.85

复合加工薄膜的熟化温度

异氰酸酯的熟化温度

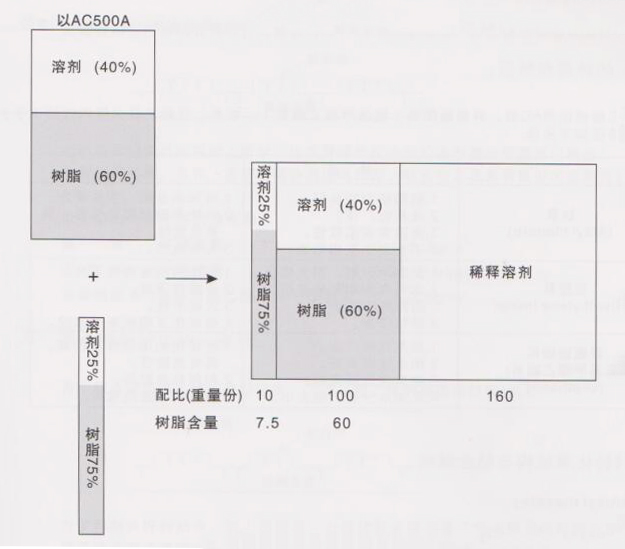

粘合剂配方的说明(以AC500A/AC500B为例)

全部的树脂含量(固体含量)=(60+7.5)/(10+100+160)100=25

反过来,稀释成25%时,

稀释溶剂的量x可按下式求出

x=(60+7.5)/25x100-(10+100)=160